1. Структурные характеристики заготовки

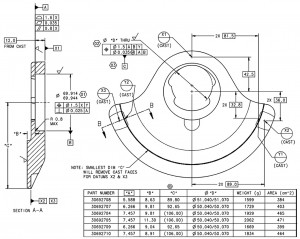

Форма заготовки тонкостеннаяколесные грузикиимеет форму веера, материал QT600, твердость 187-255 HBW, внутренняя часть представляет собой отверстие специальной формы, а самая тонкая часть имеет толщину всего 4 мм. Требования к точности размеров балансировочного блока показаны на рисунке 1. Диаметр эталонного центрального отверстия B составляет Φ69,914-69,944 мм, а допуск составляет всего 0,03 мм. Ниже представлено профилированное пустое отверстие. Прерывистая резка выполняется при обработке опорного отверстия C и внешнего круга. Толщина стенки здесь составляет всего 4 мм, что легко создает напряжение резания и деформацию и влияет на размер допуска опорного отверстия B, что является сложной точкой при обработке заготовки.

2. Скрытые опасности традиционного ремесла

Тонкостенные детали легко деформируются в процессе фрезерования, в основном из-за деформации, вызванной напряжением резания и зажимом. Традиционная схема обработки обрабатывается обрабатывающим центром с ЧПУ и токарным станком с ЧПУ, который делится на два процесса. Один из них - процесс OP10. Используйте дисковую фрезу Φ60 мм для черновой и чистовой обработки верхней плоскости по размеру чертежа, используйте фрезу Φ20 мм из сплава для чернового фрезерования внутреннего отверстия Φ51,04-51,07 мм до Φ50,7 мм (оставьте 0,3-0,4 мм), используйте фрезу Φ20 мм из сплава для чернового фрезерования внутреннего отверстия Φ69,914~69,944 мм до Φ69,6 мм (оставьте 0,3~0,4 мм), чистовое растачивание внутреннего отверстия Φ51,04~51,07 мм и Φ69,914~69,944 мм чистовым расточным резцом, сверло 2 × Φ18 мм с двумя маленькими отверстиями. Второй - процесс OP20. Внешний круг "C" черновой и чистовой обработки соответствует техническим требованиям чертежа.

Сложность обработкиколесные грузики, опорное отверстие B, было обработано до размера, требуемого чертежом в процессе OP10. Снимите заготовку и измерьте диаметр опорного отверстия B, Φ69,914~69,944 мм, а погрешность овальности составляет 0,005~0,015 мм, а размер соответствует требованиям чертежа. Однако после обработки OP20 снимите заготовку и измерьте диаметр опорного отверстия B, Φ69,914-69,944 мм, а погрешность овальности составляет 0,03-0,04 мм. Видно, что диаметр превысил требования чертежа.

3. Решение

Улучшить оснастку. Правильность конструкции зажимного устройства напрямую влияет на обеспечение точности обработки заготовки, повышение производительности труда и снижение трудоемкости рабочих. Из-за особенностей тонкостенных деталей чрезмерное усилие зажима или неравномерное усилие вызовет упругую деформацию заготовки, что повлияет на точность допуска размера и формы детали и в конечном итоге приведет к выходу размера обработанной детали за пределы допуска. Для решения этой проблемы при проектировании гидравлической оснастки следует тщательно выбирать модель и размер зажимного цилиндра и опорного цилиндра.

Время публикации: 19-авг-2022